project B:Realisation Plan

HyperPublic : Home / Realisation Plan

Normal.dotm 0 0 1 117 668 Technical University of Delft 5 1 820 12.0 0 false 18 pt 18 pt 0 0 false false false

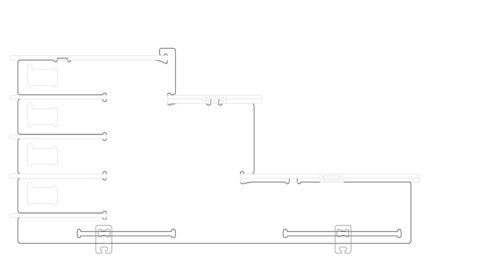

After making various sketches and lasercut models at 1:10 scale, we decided the best way to actually convince others of the quality of the design, would be to start think about the full-scale model early on in the process. We created many prototypes at full scale to learn more about the milling process and material properties in respect to our design. When we were confident that the prototypes of parts of the connections were all functioning well, we decided to create two full-scale models to be able to show different configurations at the same time and to be able to explain te relation between the two elements and show their differences.

Below, you find a movie of the end result of this process, in which we built up the model in protoSPACE 3.0 at BK City (Faculty of Architecture) of the TU Delft.

Contents |

Facts about the realisation

The total milling time in machine hours needed for the full-scale prototypes are approximately 16 hours with a 10mm drillbit at 60% speed.

7 Plates of 2440x1220x18mm MDF and 6 steel hinges were the only materials required.

The total maeterial costs were about € 220,-.

The two prototypes consist out of 87 MDF parts, of which 32 are completely unique.

The weight of the heaviest piece is approximately 12 KG after CNC milling and can easily be lifted by one person.

aangeven dat we pas echt precies zijn gaan laseren toen we 1op1 hadden gemaakt, daarvoor alleen principes. Heeft voor en nadelen. Want detail niveau had in dit geval enigszins ook in laser gemaakt kunnen worden en dan hadden we misschien al die tabiliteitproblemen precies kunnen aan zien komen.

Erachter gekomen met organiseren samenwerking studenten dat bet niet zomaar gaat, je moet eerst iets aanbieden waarop voortgeborduurd kan worden. Daarom goed basistype ontworpen en zelf het goede voorbeeld te geven door als eerste gebruikers aanpassingen op dat systeem te maken.

We merkten dat studenten weinig konden leren van voorgaande projecten en na gesprekken met de docenten merkten we dat het idee leefde om een database te maken met bestaande projecten, maar dat daarvan af werd gezien doordat zon database snel okt of dat zou raken. Daarom gebruik gemaakt van zeer flexibel systeem dmv protoTAG waardoor onderdelen maar ook prototypes en model snel en simpel opgenomen kunnen worden in de database. Ook andere (studenten) kunnen hier gebruik van maken of aanvullingen op doen.

Door veel onderzoek en ontwerptool te steken in het maken van modellen 1op1 Model

No screw no glue

EXPLANATION

Lifted from protoDECK by adjustable legs system

EXPLANATION: still able to remove parts of the floor when needen without removing the structure (maybe add picture of pressure points on floor?)

Lichte onderdelen zonder kraan te maken! (hoeveel gram per onderdeel? Geef percentage weggehaald materiaal, originele gewicht plaat en nieuwe gewicht aan.)

Eenvoudig systeem, complexe configuraties, aanpassingen en extensies mogelijk

Door laagdrempelig te máken, ipv Het ontwerpen voor slimme ontwerpers die al met Rhino en Grasshopper kunnen omgaan hopen we meer mensen te vinden die er gebruik van zullen maken.

Referentie: Wikihouse, werkt ook met SketchUp en dat soort simpele programmas.

Aangehouden standaard CNC machine en verder kan in de toekomst een script gesxhreven worden dat alle verhoudingen en afmetingen binnen wiskunde regels over de dikte en verhoudingen van alle onderdelen.

Maak tekening met basisverhoudingen, tov van elkaar. Dus diepte gat is 2x xxx en hoogte trap dingen = 1/6 totale hoogte. Totale hoogte max 1200 en breedte max 2400 .. Etc

Geleerd 1op1 model prototype:

- stabiliteit totaal: door voorzijde niet vast te zetten aan andere voorzijde met scharnieren, geen stabiliteit van meerdere onderdelen die samen driehoeken vormen.. Oplossing is mogelijk tussen de al bestaande gaten in het midden van de platform planken nog een stabiliteits staaf te zetten.

- scharnier voorkant kon niet gemaakt worden gemakkelijk, omdat hij aan de andere kant van de plaat zat. Die verdieping konden we dus niet uitfrezen.

- scharnieren zelf waren gespiegeld, waardoor het ontwerp eigenlijk ook gespiegeld moest worden. Nu gaat het geheel los als je aan de achterkant dat ding optild

- stukken vliegen los tijdens fabricage omdat beginpunt verkeerd getekend was van de Pline. Daardoor (FOTO) slecht einde.

- horizontale planken soms instabiel, daarvoor tijdens fabriceren al extra steunen ontworpen, maar nog steeds niet momentvast

- toleranties zijn meerdere keren aangepast. Sommige: plaatdikte = exacte gat en is prima. Anderen wil je het nog gemakkelijk uit elkaar kunnen halen. Het verschil is soms maar een halve millimeter tussen los en vast. Bij detail werk zoals stoelen kan dit beteken dat het wel of niet werkt.

- boorkop freesmachine ging goed, door grote boorkop minder omgangen voor de plaat door was. Ging erg goed

- onderste plank kan maar 100 kg aan, maar buigt wel door, waardoor mensen niet snel erop durven staan. Zou dus sterker uitgevoerd moeten worden: bijvoorbeeld minder gaten, of versteviging eronder.

- materiaal: sterkte, giftigheid zaagsel, afmetingen, kwaliteit, voorradigheid, contrast met qr code (misschien QR code frezen en plaatsen op witgeverfde delen voor beter contrast?)

- hoeveel tijd frezen om volledige set te maken vanuit 18 mm MDF met alle instellingen. Hoeveel tijd voor ieder onderdeel?

- outer en inner lastig goed te regelen, moet je nog aanpassen in RhinoCAM zelf. Zou misschien met scriptje in Grasshopper te regelen kunnen zijn, zoals ook het filletten.

"Totaal: Zijn mensen er al enthousiast over? Willen ze ermee verder?

Tomasz --> moet ook biertje kunnen houden

Christian --> probeerde uit zichzelf al verschillende onderdelen te scannen

"

mogelijk nog toevoegen:

kapstok

wielen

REFERENTIE CNC FREES IN CONTAINER

dit hieronder kan volgens mij weg

\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/\/

Development path

01 - testing fabrication methods

02 - presenting design ideas and incorporating feedback in design

03 - generate an overview of available materials and making design scalable

04 - testing tolerances and usability scale 1:10 with CNC milling machine (in absence of lasercutter)

05 - generating final 1:10 scale model to present to protoSPACE staff incuding Kas Oosterhuis weeks before final presentation

06 - using feedback to adjust and generate a part of the design scale 1:1 to face final challenges in connections, size and weight

07 - after a 'go' talk to large scale manufacturers in the area to help them sponsor machine time on large scale CNC milling machines

08 - gaining approval by presenting to protoSPACE staff to create the complete project scale 1:1 and showing final calculations

09 - build final design scale 1:1 with sponsoring of milling time by company and only material investment of Hyperbody

10 - taking surveys to compare to survey at the beginning of the semester to see if our goals are met

11 - structure all relevant generated texts, (computer)models and knowledge in a form future users could learn from or can adjust (parts of) the design

Fabrication

Below is a sequence of images which shows an example of what kind of challenges we face while actually fabricating our design. Therefor the fabricationprocess is an important element in shaping our structural elements.

In the complete design, we have thought about drillhead sizes, wood board thickness and dimensions, scalability and the limits of the CNC milling machine. By making samples of just the connections on 1:10 and 1:1 scale, we have already found out some fabrication tolerances and we will keep working this way between the design and fabrication to create an actual fabricated 1:1 model as an end goal for this MSc1 course.

HyperPublic : Home / Realisation Plan